Il y a quelques années, surfant sur internet, j'ai ouvert la porte d'un site bien mystérieux : http://www.gillum.com dont le nom provient d'un illustre fabricant de cannes en bambou refendu et maîtretre incontesté en la matière.

Je ne sais plus combien de temps je suis resté lors de ma première visite sur ce forum mais lorsque j'ai éteint mon ordinateur, il était dejà trop tard ; le virus de la «bambousite aigüe" était déjà en moi

|

Il ne m'en fallaitfallait pas plus pour me décider à me lancer me lancer à corps perdu dans la grande aventure de la construction de ma première canne en bambou refendu.

Les outillages et techniques ancestrales que je vais vous pr2senter sont une preuve 2clatante de lingéniosité de l'homme. Malgré l'étourdissante progression de la technologie et l'avènement d'innombrables matériaux, ces méthodes n'ont à ce jour jamais été supplantées

Certes, les cannes en carbone dernier cri ont des atouts indéniables de puissance et de légèreté mais certaines particularités des fouets refendus leur sont encore propres et, à mon sens, le resteront encore longtemps.

|

||||

Ce constat est amusant et bien paradoxal quand on connait la complexité de la fabrication du carbone comparée au matatériau naturel qu'est le bambou.

|

||||

Cette aventure exaltante est à la portée de n'importequel bricoleur passionné, si tant est qu'il soit patient et persévérant (des composantes que l'on retrouve souvent dans les gênes du pêcheur à la mouche).

Vous trouverez tout au long de cet article les principales étapes de la construction de ma première canne. Celles-ci sont bien entendu décrites de façon sommaire. Je précise que que 3 années ont été nécessaires, dont 2 pour la fabrication des outillages.

Enfin, pour ceux qui voudraient se lancer dans cette grande aventure, il existe un ouvrage en français; le seul à ma connaissance. Il est un support technique indispensable et idéal :

" la canne à mouche" écrit par Josselin De Lespinay.

Au fur et à mesure de votre lecture, si d'aventure vous sentez des fourmillements dans les doigts, ne vous inquiétez pas, il s'agit du virus de la bambousite aigüe qui vous gagne !

LE PRINCIPE DE FABRICATIONLe profil le plus « classique » est hexagonal. Il est forméde 6 baguettes de section isocèle dégressive, assemblées et collées entre elles. La face visible de ces baguettes correspond à l'enveloppe externe du tronc de bambou, appelée cuticule, et qui présente des propriétéss extraordinaires de dureté, résistance et souplesse.

Il est à noter qu'il existe d'autres profils beaucoup moins usités, comme la section carrée (forméee par 4 baguettes), octogonale (8 baguettes) et certains qui relèvent de véritables défis. Ci dessous une section composée de 13 baguettes.

Et enfin une section tout simplement inouie, voire irréelle, réalisée avec 36 baguettes ( soit 108 pour la canne entière ).

Les baguettes les plus fines constituant le scion font moins de 0,2mm d'épaisseur !

Ce bijou de précision et de complexité, surnommé « die rose » est l'oeuvre du Suisse Kurt Zumbrunn.

LE BAMBOU

1200 espèces de bambous indigènes existent dans le monde et une seule est particulièrement adaptée à la construction de cannes à mouches. Elle pousse en Chine, le long de la rivière Sui, dans la province du Guangdong. Elle répond familièrement Ă l'appellation « tonkin » et scientifiquement à celle de « arundinaria amabilis », ce qui peut se traduire par « aimable bambou ».

Sa qualité réside dans le caractère très serré de ses fibres, l'épaisseur de ses parois et la distance importante entre ses noeuds. Les troncs utilisés doivent ètre bien secs ( 3 à 5 années minimum ) et avoir un diamètre de 6 cm environ, ou plus.

Si l'approvisionnement du tonkin n'est pas toujours aisé, il est toutefois trèsfacile de se procurer des troncs de bambous communs produits en France. Ces derniers sont une matière idéale pour les premières scéances d'entrainement indispensables.

LA REFENTE DES BAGUETTES

Cette opérationconsiste à produire des baguettes de 6 à 8 mm environ de largeur. Les troncs sont tout d'abord refendus en deux au moyen d'un grand couteau de cuisine qui suivra sans trop de difficulté le fil du bois.

Les baguettes sont ensuite taillées au moyen de deux outils plats aiguisés (tournevis type tom pouce par exemple). Un peu d'expérience permet sans trop de difficulté de refendre chacune de ces baguettes par permutations successives des tournevis.

Les arètes des baguettes étant redoutablement acéréeses, l'emploi de gants anti-coupure est indispensable pour les travaux de refente.

Pour la fabrication d'une canne « classique » en 2 sections, 12 baguettes sont nécessaires. Il convient toutefois d'en faire quelques-unes en supplément car des loupés la finition peuvent arriver. La trempe, que nous verrons plus tard, étant effectuée par groupe de 6 baguettes, je conseille donc d'en refendre 18.

Un mot également sur un proédé destiné à l'embellissement des cannes : le flammage.

Cette opération est réalisée avant la refente des baguettes au moyen d'un chalumeau qui vient brûler légèrement la surface du bambou sur laquelle des gouttes d'eau ont été préalablement parsemes de façon aléatoire. Le bambou prend alors une belle teinte foncée sur les zones dépourvues d'eau.

LE DRESSAGE DES BAGUETTES

Cette phase relativement rébarbative est primordiale. Elle ne doit en aucun cas être bâcléee. Elle permet d'une part de redresser et dévriller les baguettes qui se sont déformées en raison des multiples contraintes libérées au moment de la refente et d'autre part de faire disparaître les bourrelets produits par les noeuds du bambou.

L'arasement de ces bourrelets se fait au moyen d'une lime, tout en prenant bien soin de préserver le plus possible la cuticule.

Quant au dressage, il est effectué « à chaud » avec un décapeur thermique, en faisant en sorte de ne pas brûler la surface des baguettes.

Le dressage d'une seule baguette demande environ une vingtaine de minutes.

L'EBAUCHE DES BAGUETTES

Cette opération a pour but de transformer la section rectangulaire des baguettes refendues en section isocèle à profil constant. La dégressivité du profil sera réalisée ultérieurement avec le gabarit de finition.

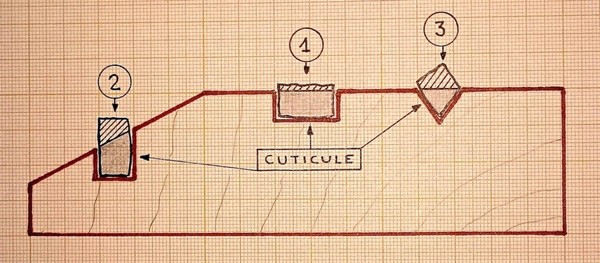

L'ébauche est accomplie en 3 étapes ( 1 Ă 3 sur le schéma ci-dessous ) au moyen d'un rabot et d'un gabarit rudimentaire en bois dur dans lequel des rainures de différentes sections ont été usinées afin d'amener progressivement les baguettes au profil isocèle.

La cuticule (face externe du bambou) doit impérativement être préservéee lors de cette opération.

LA TREMPE OU CHAUFFE

Comme il est pratiqué pour certaines essences de bois Européens, un passage prolongé dans un four permet aux baguettes qui vont composer la future canne d'acquérrir un surcroit de résistance, mais également de perdre une part importante de l'eau qu'elles contiennent.

Ce traitement est effectuéentre 180 et 210 °, pendant une durée de 15 Ă 20 minutes. A l'issue du cycle de trempe, les baguettes ont perdu environ 7 % de leur poids.;

La machine que j'ai conçue combine deux mouvements

destinés à obtenir une répartition

adéquate de la chaleur et une parfaite homogénéité

du traitement.

Un premier moteur imprime aux baguettes un mouvement de rotation et un second fait avancer le four autour du bambou par l'intermédiaire d'une crémaillère¨. Une sonde thermostatique installée à l'intérieur du four pilote la résistance.

Afin d'viter qu'elles soient déformées pendant cette opération, les six baguettes sont assemblées entre elles et maintenues au moyen d'un fil de fer fin, ou cordon résistant aux hautes températures.

5

5

Ce four est relativement complexe mais une telle construction n'est pas indispensable pour obtenir un résultat correct.

L'outillage le plus répandu, relativement simple à fabriquer, consiste à utiliser un tube dans lequel l'air chaud est injecté au moyen d'un décapeur thermique.

LA MISE AU PROFIL DES BAGUETTES

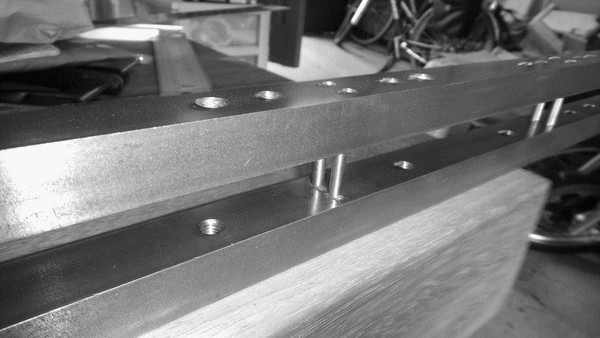

Cette phase est sans aucun doute la plus palpitante. Outre le fait que son aboutissement permet de deviner les "formes" de la future canne, elle comprend également la fabrication d'un outillage qui est la clé de voûte de la grande aventure du bambou refendu : le gabarit de finition. Cet outil est constitué de deux profils rectangulaires en acier juxtaposéset reliés entre eux, mais de façon règlable.

Tous les 10 cm sont positionnées une ( ou deux ) goupilles assurant un guidage entre les deux parties du gabarit, ainsi que deux vis; la première rapproche les barres d'acier et la seconde les éloigne. Au plan de joint de l'outillage sont pratiqués deux chanfreins dégressifs à 30° sur chacune des arètes afin d'obtenir une rainure en « V » de section isocèle.

Ci-dessous, le gabarit en cours d'usinage :

6

6

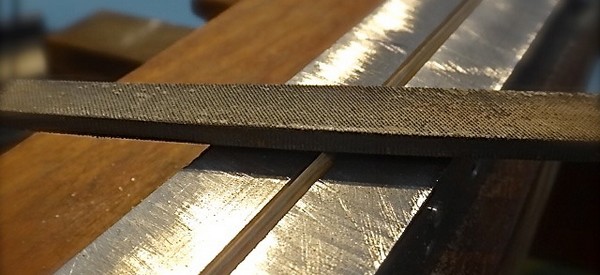

L'outil servant à réaliser les chanfreins sur le gabarit est constitué d'un support en bois sous lequel est fixée une lime douce isocè¨le dépassant de 6 mm environ.

|

||||

17

L'usinage du chanfrein sur les barres écartées en sifflet est une opération fastidieuse qui demande 5 Ă 6 heures de travail (tendinite assurée).

18

18

Ci-dessous, le gabarit est enfin achevé.

19

19

Le travail de mise au profil des baguettes peut commencer. La première opération consiste à procéder au règlage du gabarit. Celui-ci est réalisé tous les 10 cm au moyen d'une jauge de profondeur ( comparateur ) et des vis de règlage qui permettent d'éloigner ou rapprocher les 2 barres jusqu'à obtenir l'écartement et la profondeur requis.

20

20

Ces différentes cotes de profondeur sont données par l'abaque correspondant au profil de la canne choisie. Ces données s'échangent entre passionnés et proviennent pour la plupart des grands maitres (Garrisson, Gillum, Payne, Brunner, etc), ou des firmes ancestrales (Pezon et Michel, Hardy, Thomas, etc).

Certains constructeurs conçoivent eux-mêmes leurs profils ou adaptations de profil, mais cela requiert des connaissances techniques de très haute volée.

La « mise à la cote» des ébauches est réalisée au moyen d'un rabot, lime ou racloir, jusqu'à l'affleurement du gabarit.

|

||||

Cette opération se fait en avançant progressivement la baguette dans la rainure de l'outillage, tout en alternant la coupe sur les 2 faces internes du bambou. La cuticule, préservée le plus longtemps possible, est simplement arassée sur quelques centièmes de mm lorsque le profil est sur le point d'être atteint.

L'ALVEOLAGE

L'inconvénient majeur des cannes en bambou refendu reste leur poids relativement élevé (environ 30 % supérieur à celui des cannes en carbone). Ceci a bien sur une incidence directe sur le moment d'inertie de la canne, lequel lui confère une importante souplesse. Il en résulte une action parabolique propre à une majorité de cannes en bambou refendu.

La technique d'alvéolage consiste à alléger la future canne en éliminant le bambou superflu. Par bonheur, cette matière qui est en fait la partie interne et peu résistante du tronc de bambou se trouve sur la face cachée et non fonctionnelle de chaque baguette.

|

||||

Cette matière peut donc ètre éliminée sans aucun état d'âme me au moyen d'une lime ou racloir, mais de façon partielle en ménageant une « cloison » tous les 5 Ă 8 cm afin d'éviter que l'ouvrage s'ovalise àl'usage.

Le gain de poids obtenu par la technique d'alvéolage peut approcher 10 % du poids total de la canne.

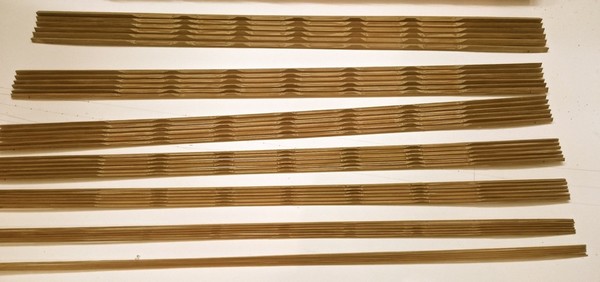

Ci-dessous les 42 brins alvéoléss d'une canne à tenkara.

LE COLLAGE DES BRINS

A chaque nouvelle étape, le caractère « émotionnel » de cette aventure est grandissant. Une fois la phase du collage achevée, il sera possible de commencer à« caresser » la future compagne de pêche et entrevoir ses qualités et ses défauts.

La encore, bien que les premières cannes en bambou refendu aient plus d'un siècle d'existence, la géniale machine nécessaire àl'opération de collage n'a toujours pas été supplantèe.

Après l'encollage des brins à la colle PU .....

27

27

.....ces derniers sont « pris en charge » sur l'outillage par une cordelette qui remplit 3 fonctions (la mise en rotation, le serrage des brins entre eux et l'avance de l'ensemble) et qui permet une parfaite mise en place du fil de ligaturage qui doit « emmailloter » la canne jusqu'au parfait séchage de la colle. Pendant le temps de prise, soit environ 1/2 heure, la rectitude du brin peut être ajustée.

Ci-dessous, 4 talons et scions ligaturés sont en cours de séchage. Sur celui du bas, l'on peut constater l'oubli malencontreux de la deuxième passe de ligaturage qui doit être croisée avec la première¦

LA FINITION DES BLANKS

Nos brins collés débarrasséss de leurs ligatures sont donc devenus des blanks. Un « grattage » puis ponçage soigneux destinés à enlever les traces de colle s'imposent. Ils sont effectués au moyen d'une lime de carrossier, puis de paille de fer surfine.

|

||||

Pour le vernissage, plusieurs techniques plus ou moins sophistiquées existent. En ce qui me concerne, j'ai choisi la plus simple : au pinceau.

3 couches sont passées à 24 heures d'intervalle avec, entre chacune, un ponçage léger.

Il faut noter que les progrès techniques réaliséss par les fabricants de colle durant ces dernières décennies rendent presque facultative cette opération considérée autrefois comme primordiale afin d'empécher l'eau de pénétrer entre les baguettes de bambou.

Le marquage, réalisé à l'encre de chine et « emprisonné» entre plusieurs couches de vernis, permet d'apporter une petite note esthétique suppémentaire à l'ouvrage.

LES VIROLES

Ici encore, un panel de techniques est proposé au constructeur pour assurer la liaison entre les blanks. La plus courante reste l'emploi de viroles en maillechort, un matériau facile à usiner, relativement stable aux variations de température et résistant à la corrosion.

Ces viroles peuvent être reéaliséeses au moyen d'une perceuse, mais l'emploi d'un petit tour à métaux facilite grandement la tâche.

Le dégrossissage de ces pièces est effectué au moyen d'outils classiques (forets, outils à dresser, à tronçonner). La finition doit être méticuleuse car l'appariement des viroles mâle et femelle requiert un ajustement inférieur au centième de mm. Pour cette opération, abrasifs très fin, limes aiguilles, laine d'acier et ¦. huile de coude sont de rigueur.

2 viroles femelles achevées.

Les viroles sont collées sur les blanks au moyen d4une colle époxy bi-composants. Le séchage se fait " canne assemblée " dans un guide rectiligne (ou sur le gabarit de finition) qui garantit un parfait alignement de l'ensemble. Un ligaturage, réalisée en même temps que ceux destinés aux anneaux, vient parachever la tenue des viroles.

LES ANNEAUX

Lors de la fabrication des premières cannes, ces accessoires peuvent ètre achetés dans le commerce. Ils sont néanmoins assez faciles à fabriquer au moyen d'un petit outillage destiné à mettre en forme des fils en acier inoxydables. Ces anneaux, serpentiformes pour la plupart, sont fixés sur la canne au moyen d'une soie, assez proche de celles utilisées pour le montage des mouches.

Les ligatures ainsi constituées sont ensuite protégées par une résine bi-composant. Celle-ci est appliquée pendant que la canne est entrainée en rotation sur un banc jusqu'au séchage complet (environ 24 heures).

3

3

Il est beaucoup plus complexe de réaliser soi-mème l'anneau de départ dont la bague est taillée dans une tranche d'agate et ajustée sur un support en fil de maillechort. La diversité colorimétrique des agates et la beauté de leur veinage permettent de réaliser de véritables petits bijoux qui vont contribuer à parfaire le caractère unique de chaque refendu.

Il faut toutefois faire preuve d'une certaine persévérance car l'usinage et le polissage d'un anneau en agate demande 4 à 6 heures de travail, auxquelles se rajoutent celles nécessaires à la mise en forme et au soudage de l'armature.

LA CONFECTION DE LA POIGNEE

La matière première, le liège, provient majoritairement du Portugal et doit être de très bonne facture. Différentes qualités peuvent être approvisionnées mais il serait dommage de ne pas sélectionner la meilleure ( top flor ).

La confection de la poignée est relativement simple. La première étape consiste à assembler la quantité adéquate de rondelles de liège et la solidariser au moyen d'une colle polyuréthane.

Les rondelles préalablement encollées sont ensuite enfilées sur une tige filetée et mises en pression au moyen de 2 écrous de serrage.

Et un kebab, un !!!

Après un temps de sèchage minimal de 24 heures, l'ensemble tige filetée et rondelles est positionné sur la perceuse ou le tour et mis en forme par ponçage au moyen d'une lime à grosses piqures, puis de papiers abrasifs.

Quel plaisir de voir la poignée prendre progressivement sa forme définitive en dégageant une très agréable odeur de liège.

LA REALISATION DU PORTE-MOULINET

Pour ceux qui tiennent absolument à le réaliser eux-mêmes ( on peut en trouver facilement dans le commerce ), un petit tour à métaux me semble indispensable surtout dans le cas où l'on opte pour un blocage du moulinet par vissage.

La fabrication d’un porte moulinet passe par de multiples phases passionnantes qui permettent de laisser libre cours à l’imagination dans le but de personnaliser à sa guise son ouvrage.

Pour les parties en bois, il est facile de trouver dans le commerce des petits carrelets utilisés par les couteliers.

bois de rose, palissandre, ébène, amourette, sycomore, benjoin et bien d'autres essences qui, une fois usinées, polies et lustrées donnent un fabuleux cachet à la canne.

CONCLUSIONTout d'abord, merci d'ètre arrivés au terme de ce petit reportage qui, je l'espère, aura suscité de futures vocations et donné à certains d'entre vous l'envie de goûter un jour le plaisir incomparable d'attraper une truite avec un fouet en bambou refendu issu de son propre labeur.

Nous ne sommes plus que quelques dizaines d'irréductibles qui tentons de perpétuer des techniques artisanales d'une grande ingéniosité et dont certaines ont été développées il y a plus d'un siècle. Il serait extrêmement dommageable qu'elles se perdent dans la nuit des temps.

J'en profite pour remercier chaleureusement Thierry, administrateur du forum http://forum-gillum.com/, ainsi que tous ses membres. Ils m'ont accueilli dans leur attachante communauté et transmis leur savoir-faire avec patience et générosité .Sans eux, je serais incontestablement passé ç côté d'une avantureexceptionnelle.

Je reste à l'entière disposition de celles et ceux qui veulent relever le challenge !!!

UN APERCU DE MON ANTREMES PREMIERES FABRICATIONS

Georges Brassens chantait " jamais de la vie on ne l'oubliera, la première fill' qu'on a pris' dans ses bras"

Il en est de même pour sa première canne en bambou refendu.

Canne de 7,2 pieds 2 brins soie 5

Première sortie àBanca ( Nive de Baïgorry ).

Avec leurs tubes en aluminium revètus d'une feuille de chêne.

Canne monobrin de 6 pieds soie 3.

Poignée démontable, sans porte-moulinet.

Canne de 7,5 pieds à3 brins soie 5 ( pour le frangin ).Viroles tri-matières ( bambou, maillechort, carbone ).

Viroles tri-matières ( bambou, maillechort, carbone ).

***********************

|

|

|||